光刻机是生产芯片的关键设备之一,其工作方式类似于投影仪,把掩模版的图案缩小投影出来,使晶圆上的光刻胶受光照固化成型,得到电路图形,后续再以光刻胶图形为模版,通过刻蚀、沉积等手段制造电路。

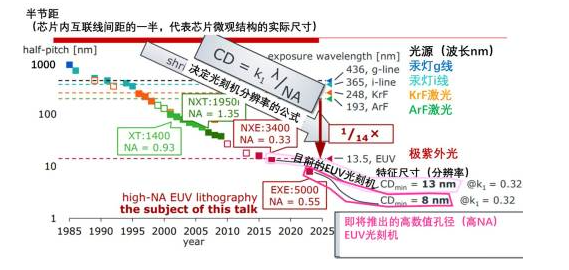

为了在单位面积内集成更多晶体管(缩小晶体管的尺寸),光刻机所用的波长越来越短,以实现更高的分辨率。

深紫外(DUV)光刻机(使用248nm波长的KrF或193nm波长的ArF准分子激光)依靠一系列透镜构成光学系统。

进一步发展到波长13.5nm的极紫外(EUV,由二氧化碳激光轰击锡液滴产生)光刻机,单次曝光就能实现13nm的分辨率(这是指在硅片上光刻出的实体尺寸,而不是芯片厂商标称的*nm”工艺,这个分辨率可以用于5/3nm工艺)。但EUV光的穿透能力很弱,在纳米级厚度里就会被物质吸收,且在各种物质中的折射率都非常接近于1,意味着EUV光不能使用透射式光学系统,只能使用反射式光路。

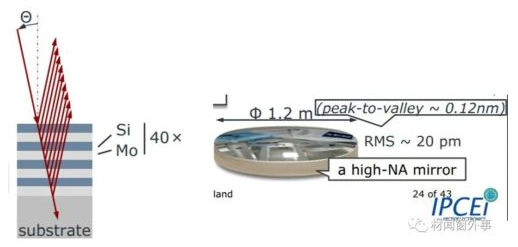

传统上,EUV光路类似于波长更短的X射线,依靠小角度掠入射时的全反射现象来改变光线方向,但这显然会给光路设计带来极大的局限性。荷兰ASML公司的EUV光刻机利用布拉格衍射的原理实现EUV的反射。反射镜由高精度石英玻璃基底和沉积在其上的纳米厚度周期性硅/钼(Si/Mo)多层膜构成。膜厚被控制在四分之一波长,EUV光在原子序数不同的两层膜的界面上发生反射,各层的反射光干涉增强,从而实现70%的反射率。

要操控这么短波长的光,对镜头的加工精度提出了极高的要求。ASML将于今年推出的0.55NA高数值孔径EUV光刻机(分辨率8nm,用于2nm及以下工艺)反射镜最大直径1.2米,面形精度峰谷值(PV,最高点到最低点的高差)0.12纳米,均方根值(RMS)20皮米(=0.02纳米)。作为对比,原子直径也就在0.1纳米量级(头发丝直径的百万分之一),即镜头加工达到了原子级别的平坦。如果等比例放大,就是一个直径3500公里的圆(相当于中国的国土面积),高差不超过0.35毫米。

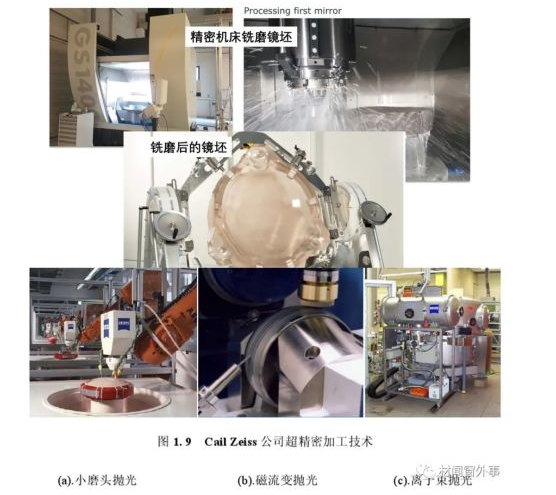

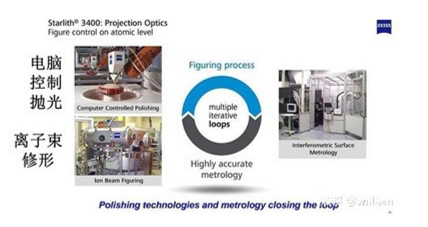

ASML光刻机镜头是由德国蔡司公司(Carl Zeiss)制造的,镜坯首先由高精度机床铣磨成型,再使用小磨头抛光、磁流变抛光、离子束抛光等超精密抛光手段,才能达到所需的精度,最后再进行镀膜(对于DUV物镜,是镀减反射膜;对于EUV物镜,是镀反射多层膜)。

超精密光学镜头加工的基础是计算机数控光学表面成形技术(CCOS),用计算机自动化控制代替了人的经验控制。

小磨头抛光技术是使用一个比工件口径小得多的磨头对工件进行抛光,通过控制磨头在工件表面不同位置的驻留时间以及磨头与工件之间的压强来控制材料去除量,能够实现数十纳米级的加工精度。

更先进的技术是应力盘抛光,即抛光盘在计算机控制下可根据要加工的形状实时变形,实现抛光盘与工件的完全贴合。

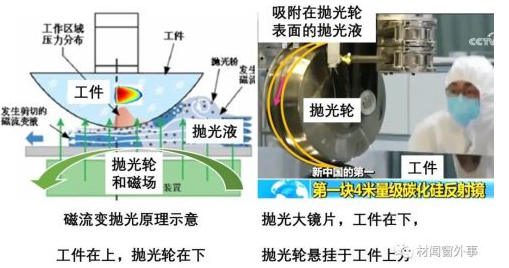

接下来是磁流变抛光(MagnetoRheological finishing,MRF),使用具有磁流变效应的特殊抛光液作为抛光材料。这种抛光液含有无磁性的抛光粉和磁性的铁粉,在无磁场时表现为常规的液体状态,而在磁场作用下铁粉定向排列使抛光液表现出类固体性质。

磁流变抛光液吸附在带磁场的抛光轮上,随抛光轮的转动与工件接触,去除工件表面多余材料。这就相当于使用柔性的磨头,其形状和硬度可以通过磁场进行实时精确调控,与工件表面始终紧密贴合,加工效率高、加工过程稳定、加工精度高、表面质量好(不产生表面和亚表面损伤),可将精度提高到纳米级。

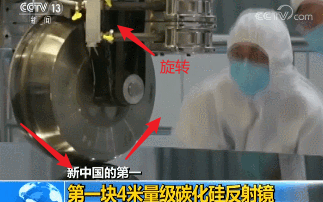

中科院长春光学精密机械与物理研究所(长春光机所)突破国外技术封锁,自主研制出4米量级非球面数控光学加工中心,集成了应力盘抛光和磁流变抛光功能,加工出国际上最大的4.03米口径碳化硅反射镜(国外大口径反射镜使用微晶玻璃等其他材质或由多块拼接而成),可用于天文和对地观测,服务于科研和国防。

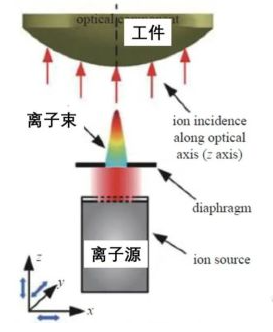

最后,依靠离子束抛光(Ion Bean Figuring,IBF)技术,将镜头的精度提升到亚纳米级(原子尺度)。

在真空条件下,利用电场将氩气等惰性气体电离为离子,轰击工件表面,去除表面原子。这是一种原子尺度的加工手段,加工的准确性和稳定性好,与工件之间没有机械接触、不产生表面损伤,是目前最先进的光学元件加工技术。但是离子束抛光的加工效率低,一般作为最后一道精确修形的手段。

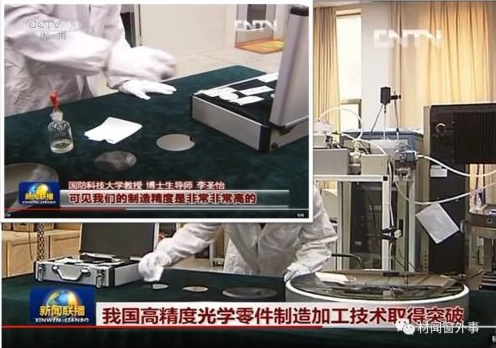

精密的加工需要有相应的测量手段来指导。在研磨和粗抛阶段,常用摆臂式轮廓仪(上图左),利用安装在旋转臂末端的高精度位移传感器来测量镜坯表面轮廓,精度可达微米到数十纳米级别。在精密抛光阶段,则采用光学干涉的方法(上图右)对镜片表面形状进行高精度测量。

国内从事超精密光学元件加工和机床开发的主要有国防科大、哈尔滨工业大学等高校以及中科院长春光机所、光电所、南京天光所等单位。

我们期待着国产光刻机传来捷报,而finishing除了光刻机和望远镜,超精密光学元件还被应用于激光技术中,服务于激光武器、激光点火核聚变等前沿领域,堪称是科技强国最锐利的眼睛。

附:网络上有很多文章说德国蔡司公司用德国ALZMETALL(奥美特公司)GS-1400重型精密立式五轴摇篮机床把EUV光刻机镜头直接加工到20皮米(0.02纳米)的精度,风闻也有帖子提到。我对此感到怀疑,查证了一下,认为这是一个误传,于是就有了这篇帖子。

蔡司公司加工光刻机镜头确实要用到精密机床铣磨,但后续还要经过小磨头抛光、磁流变抛光和离子束抛光(都是基于计算机控制光学表面成型技术,所以蔡司公司的资料里称为计算机控制抛光)才能达到0.12纳米的面型精度峰谷值和0.02纳米的均方根值。

误传可能源自对蔡司公司这份PPT的误解:https://www.ipcei-me.eu/wp-content/uploads/2020/11/ESSDERC19-IPCEI-S3-ZEISS_Bilski_High_NA_EUV_Optics.pdf

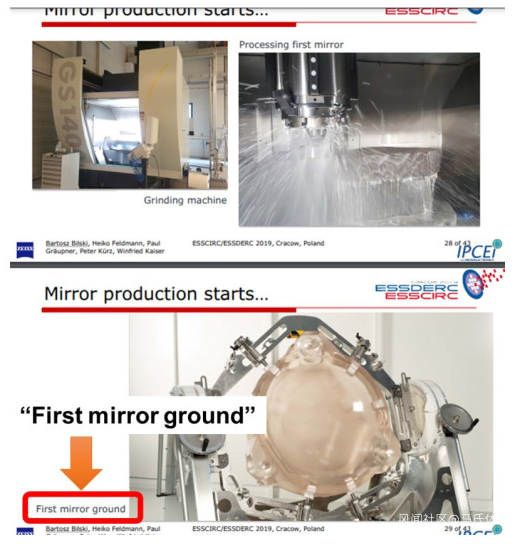

这个PPT里提到了新一代EUV光刻机物镜的加工精度,但在加工方法中只给出了GS1400型机床,所以被误以为是由这台机床一次性加工到最终精度。事实上,PPT展示的物镜所标注的“First mirror ground”中“ground”是“grind”的过去分词,意为“研磨”,即这个镜片只经过了机床的研磨,之后还需要经过抛光(polishing,或者称为“精修”,finishing、figuring)才能达到最终的原子级精度,这是机加工机床所望尘莫及的。

相关阅读:

虽无球差校正眼,但怀扫描透射心

从一闪而过的荧屏画面中解析工业生产流程

破解材料密码,见证中国科技进步

做一个比铁还硬、比钢还强的工业党

欢迎关注个人微信公众号“材闻窗外事”

参考资料和素材来源:

蔡司公司PPT.

中央电视台. 《新闻联播》20130222我国高精度光学零件制造加工技术取得突破.

https://tv.cctv.com/2013/02/22/VIDE1361531715874167.shtml

中央电视台.《朝闻天下》2019082新中国的第一 第一块4米量级碳化硅反射镜.

https://tv.cctv.com/2019/08/24/VIDEIElK6o5fTk2JGgwT6wU6190824.shtml

中央电视台.《朝闻天下》20200223大口径轻质碳化硅反射镜研制取得新进展.

https://tv.cctv.com/2020/02/23/VIDEdNG0TCyMH3XE5j954Ktc200223.shtml

张立超. 极紫外多层膜技术研究进展. 中国光学与应用光学,2010,3(6):554-565.

刘锋伟,吴永前,陈强,等. 大口径光学非球面镜先进制造技术概述. 光电工程,2020,47(10):63-85.

钟显云. 深紫外光刻物镜系统非球面的磁流变精抛技术研究.中国科学院大学,2020.

石峰,舒勇,宋辞,等. 紫外熔石英元件高精度低缺陷控形控性制造技术研究进展. 强激光与粒子束,2020,32(3):27-33.